Camino para reducir el consumo de plata en la tecnología de barra colectora cero (0BB): estudio comparativo entre el proceso IFC y la solución de tipo soldadura

La tecnología 0BB (sin barras colectoras) es una innovación en el campo de las células fotovoltaicas que busca optimizar el diseño de los electrodos de las células solares tradicionales. Las células tradicionales suelen utilizar barras colectoras (cables gruesos) y subredes (cables delgados) para captar la corriente, mientras que la tecnología 0BB elimina por completo las barras colectoras y solo conserva una estructura de subred más densa, lo que reduce la pérdida de resistencia y el área de sombreado.

Ventajas principales

Mayor eficiencia de conversión: quitar la barra colectora puede reducir el sombreado en la superficie de la celda y aumentar el área efectiva de recepción de luz; al mismo tiempo, reduce la pérdida de resistencia y mejora la eficiencia de salida de corriente.

Menor consumo de pasta de plata: la barra colectora generalmente requiere una gran cantidad de pasta de plata. La tecnología 0BB puede reducir el uso de pasta de plata en aproximadamente un 30%, lo que reduce significativamente los costos de material (la pasta de plata representa aproximadamente el 10-15% del costo de la celda).

Mayor confiabilidad: Menos puntos de soldadura, lo que reduce el riesgo de agrietamiento de las celdas y mejora la estabilidad a largo plazo de los componentes.

Fuerte compatibilidad: 0BB se puede combinar con otras tecnologías de alta eficiencia (como heterojunción HJT, TOPCon, BC) para amplificar aún más las ventajas técnicas.

Dos flujos de procesos de tecnología 0BB

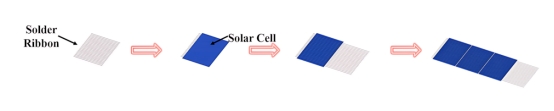

Proceso de producción de la tecnología de soldadura tipo 0BB Tipo de soldadura

0BB: alta temperatura (230°C) tiempo corto (<2 segundos) de soldadura para formar una tira de soldadura en contacto con el sol.

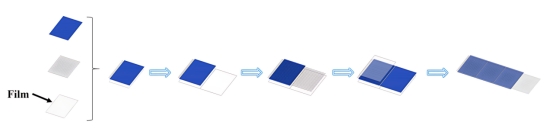

Proceso de producción de la tecnología 0BB de cubierta de película integrada (IFC)

IFC 0BB: Utilice una película portadora (película precurada) para presionar la cinta de soldadura a baja temperatura (140–150 °C) y formar un contacto óhmico a través de la laminación.

Materiales principales de las dos tecnologías 0BB

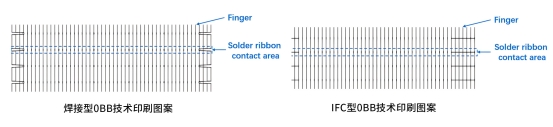

Diseño de celda: Ambos diseños de celda 0BB están diseñados para reducir el consumo de plata, manteniendo al mismo tiempo una salida de energía eficiente. La tecnología IFC presenta mayores ventajas en el consumo de plata.

Material de la cinta de soldadura: La selección de una soldadura de bajo punto de fusión es crucial para el proceso de soldadura y el rendimiento del componente. El punto de fusión y la composición de las diferentes soldaduras afectarán la reacción de aleación entre la cinta de soldadura y la celda.

Material de embalaje: El diseño de la estructura del embalaje y la selección de materiales influyen directamente en el rendimiento óptico y la durabilidad del componente. La tecnología IFC logra una soldadura a baja temperatura mediante una capa de película portadora adicional, lo que reduce el riesgo de daños térmicos.

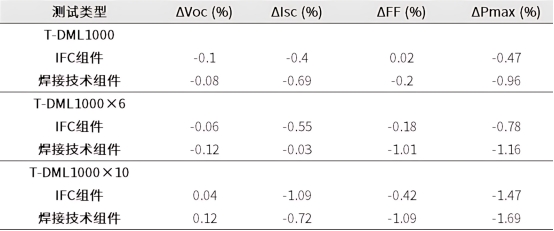

Análisis del rendimiento eléctrico

Resistencia de contacto

Resultados y análisis de pruebas de resistencia de contacto de dos tecnologías 0BB

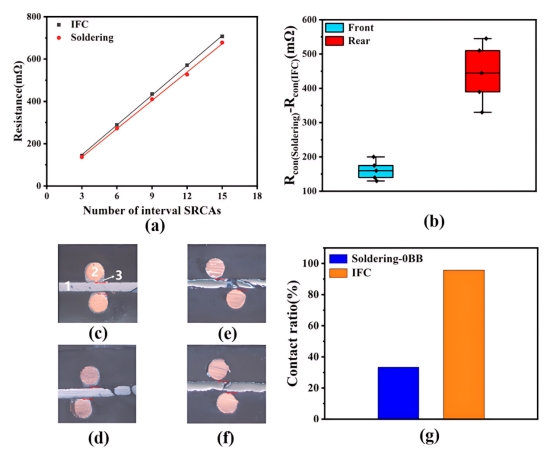

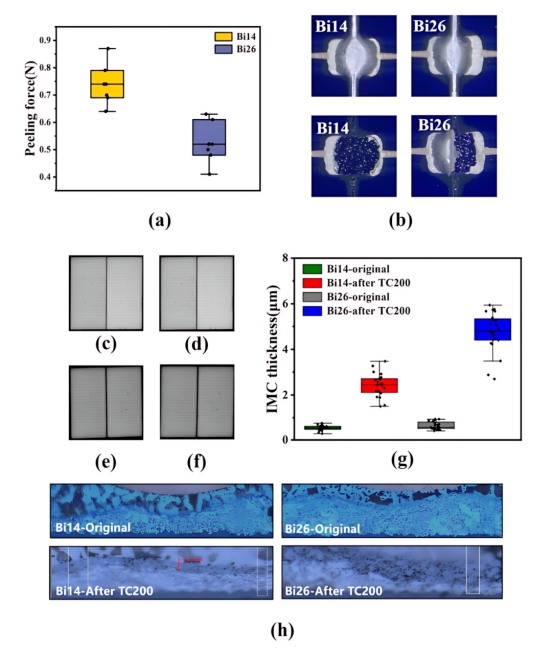

Objetivo de la prueba: La resistencia de contacto afecta directamente la resistencia en serie (Rs) y la pérdida de potencia de los módulos fotovoltaicos. Una menor resistencia de contacto implica una mayor eficiencia del módulo.

Método de prueba: Utilice una sonda para medir la resistencia entre la cinta de soldadura y los electrodos de dedo de la celda. La resistencia de los electrodos de dedo (Rfig) se calcula mediante ajuste lineal, y la resistencia de contacto (Rcon) se calcula en combinación con la fórmula. Resultados de la prueba:

Tecnología IFC: La resistencia de contacto (Rcon) es menor, con un valor promedio de 161 mΩ (frontal) y 444 mΩ (trasero) menor que la de la tecnología de soldadura.

Tecnología de soldadura: La resistencia de contacto es mayor, principalmente porque depende únicamente de una presión fija durante la soldadura, lo que puede provocar un contacto incompleto.

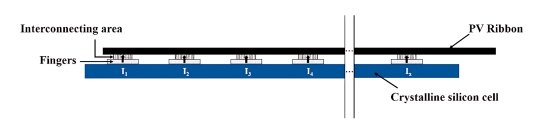

Diagrama esquemático de la resistencia de contacto entre la cinta de soldadura y la celda solar.

El impacto de la resistencia de contacto en la pérdida de potencia del componente se evalúa mediante un cálculo teórico, la fórmula de cálculo es:

La diferencia en la resistencia de contacto entre la tecnología IFC y la tecnología de soldadura resultó en una diferencia de pérdida de potencia (ΔPloss) de 2,89 W. La diferencia en el factor de llenado (FF) (ΔFF) fue del 0,33 %.

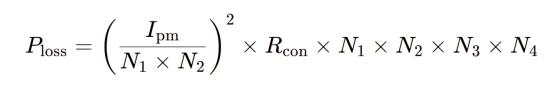

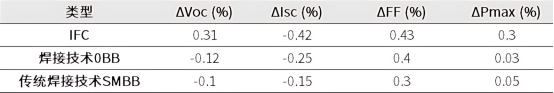

Prueba de potencia de componentes

La potencia del módulo (Pmax) de la tecnología IFC es 3,55 W mayor que la de la tecnología de soldadura, debido principalmente a una menor resistencia de contacto y un mayor factor de llenado (FF).

El voltaje de circuito abierto (Voc) de ambas tecnologías es el mismo, pero la corriente de cortocircuito (Isc) de la tecnología IFC es ligeramente superior en 0,03 A, lo que puede deberse al diseño de celda de la tecnología IFC que reduce la sombra del patrón de metalización y mejora la utilización óptica.

Selección de soldadura

Seleccione una soldadura adecuada para ambas tecnologías 0BB para garantizar la resistencia mecánica y la calidad del contacto eléctrico de la unión. La fiabilidad de la unión afecta directamente la estabilidad a largo plazo del módulo, especialmente en entornos exteriores complejos.

Métodos de prueba:

Prueba de pelado: pelando la cinta de soldadura, mida la fuerza de adhesión entre esta y la celda.

Prueba de ciclo térmico: simula la estabilidad del módulo en condiciones de cambio de temperatura.

Análisis metalográfico: Observar la microestructura de la unión soldada y evaluar la calidad de la unión metalúrgica.

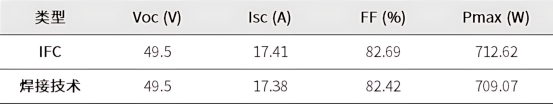

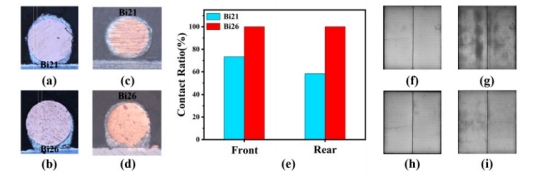

Prueba de rendimiento de diferentes soldaduras en tecnología de soldadura tipo 0BB

Tecnología de soldadura: Se seleccionó la soldadura Bi14, cuya fuerza de pelado fue de 0,74 N, superior a los 0,52 N de la soldadura Bi26. La soldadura Bi14 mostró un rendimiento más estable en la prueba de ciclo térmico, y su espesor de capa de compuesto intermetálico (IMC) fue de 2,43 μm, dentro del rango recomendado (1-3 μm).

Rendimiento de prueba de diferentes soldaduras en tecnología IFC tipo 0BB

Tecnología IFC: Se selecciona la soldadura Bi26, que permite una mejor formación de enlaces metalúrgicos con las células solares durante la laminación a baja temperatura. La soldadura Bi26 presenta un buen rendimiento en pruebas de estabilidad a alta temperatura y no se observa desoldadura aparente, ni siquiera en una prueba de horneado a 180 °C.

Análisis de pruebas de confiabilidad

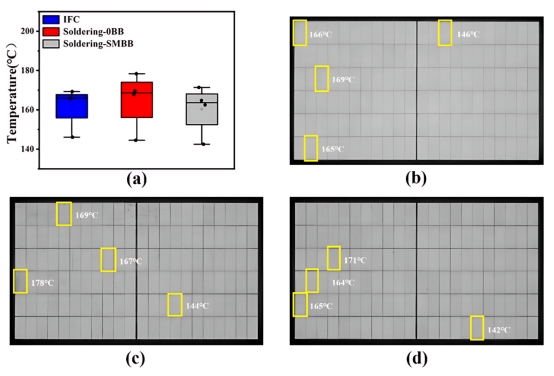

Prueba de punto caliente

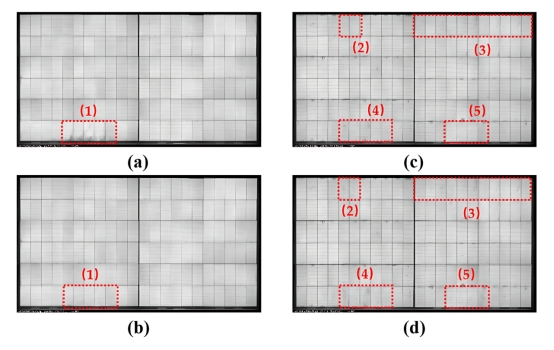

Imágenes de distribución de temperatura de puntos calientes y electroluminiscencia (EL)

La prueba de punto caliente es un método importante para evaluar la estabilidad térmica y el rendimiento eléctrico de los módulos fotovoltaicos en condiciones de sombreado parcial. Los resultados muestran que los módulos de las tres tecnologías cumplen los requisitos de las normas IEC y presentan una buena fiabilidad.

Tecnología IFC: después de la prueba de punto caliente, muestra un rendimiento ligeramente mejor que la tecnología de soldadura y la tecnología SMBB tradicional, especialmente en voltaje de circuito abierto y potencia de salida máxima.

Tecnología de soldadura y tecnología SMBB tradicional: aunque muestra un pequeño cambio de rendimiento después de la prueba de punto caliente, la estabilidad general es comparable a la de la tecnología IFC.

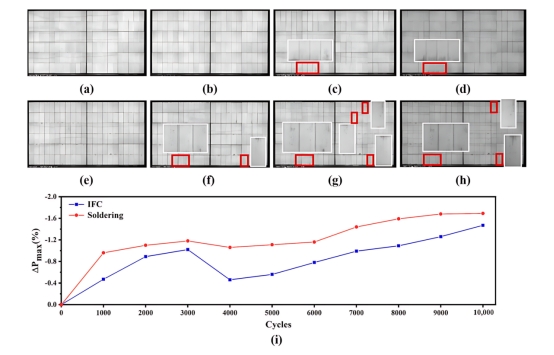

Prueba de carga mecánica dinámica térmica

Imágenes EL durante pruebas de carga mecánica dinámica térmica

Componente IFC: La pérdida de potencia tras 10 ciclos fue del 1,47 %, lo que demuestra una buena durabilidad a altas temperaturas y cargas mecánicas dinámicas. Aunque aparecieron algunos defectos tras las pruebas de múltiples ciclos, la estructura general se mantuvo prácticamente intacta.

Componente de tecnología de soldadura: La pérdida de potencia después de 10 ciclos fue del 1,69% y se produjeron fracturas de electrodos de dedo más graves después de varios ciclos, lo que resultó en una mayor pérdida de potencia, lo que indica que tiene poca estabilidad bajo altas temperaturas y cargas mecánicas dinámicas.

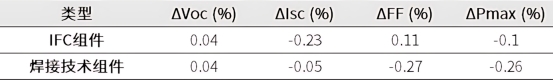

Prueba de carga mecánica estática en caliente

Imágenes EL durante pruebas de carga mecánica estática térmica

La tecnología IFC muestra una mejor estabilidad y durabilidad en condiciones de alta temperatura y carga mecánica estática, mientras que los componentes de tecnología de soldadura muestran una cierta degradación del rendimiento en las mismas condiciones.

Dos tecnologías de red principal cero (0BB): la de soldadura y la tecnología 0BB de tipo IFC. Mediante un análisis comparativo, la tecnología IFC muestra una menor resistencia de contacto y una mayor potencia de salida, mientras que su proceso de laminación a baja temperatura evita eficazmente daños por altas temperaturas en las células solares. Ambos componentes tecnológicos han superado rigurosas pruebas de ciclos térmicos, calor húmedo, puntos calientes y cargas mecánicas, lo que confirma su fiabilidad a largo plazo.

En el futuro, con el continuo desarrollo de la tecnología fotovoltaica, se prevé que la tecnología 0BB desempeñe un papel más importante en la producción a gran escala. Mediante la optimización de procesos y materiales, la tecnología 0BB brindará un importante apoyo a la industria fotovoltaica para lograr una mayor eficiencia y menores costos, y contribuirá a la transformación global hacia las energías limpias y al desarrollo sostenible.