1. LECO Tecnología de sinterización asistida por láser

La tecnología de sinterización asistida por láser también se conoce como optimización de contacto mejorada por láser. Patentada en 2016 por Cell Engineering GmbH para reparar células PERC subsinterizadas, LECO es una tecnología avanzada de sinterización por láser para mejorar el contacto entre electrodos metálicos y obleas de silicio en células solares.

2. Principio de sinterización asistida por láser LECO

La tecnología utiliza un láser de alta intensidad para iluminar la batería y estimular los portadores de carga, mientras aplica un voltaje de deflexión de 10 V o más, lo que da como resultado una corriente local de varios amperios, y la sinterización correspondiente desencadena la difusión mutua de pasta de plata y silicio. lo que reducirá significativamente la resistencia de contacto entre el metal y el semiconductor. La sinterización asistida por láser permite una ventana de temperatura de sinterización más amplia, un contacto correcto en emisores de dopaje ultrabajo y permite COV de mayor voltaje, lo que hace que la sinterización asistida por láser sea más competitiva que la sinterización estándar.

3.Sinterización asistida por láser LECO

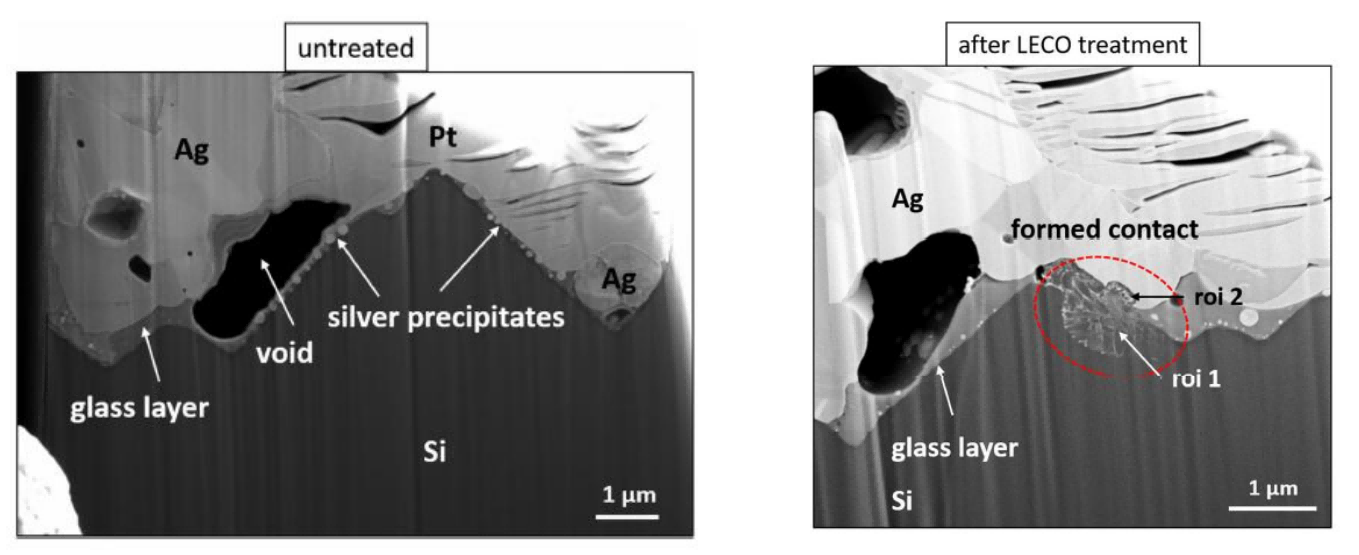

Imágenes SEM de la interfaz de contacto antes y después del tratamiento LECO.

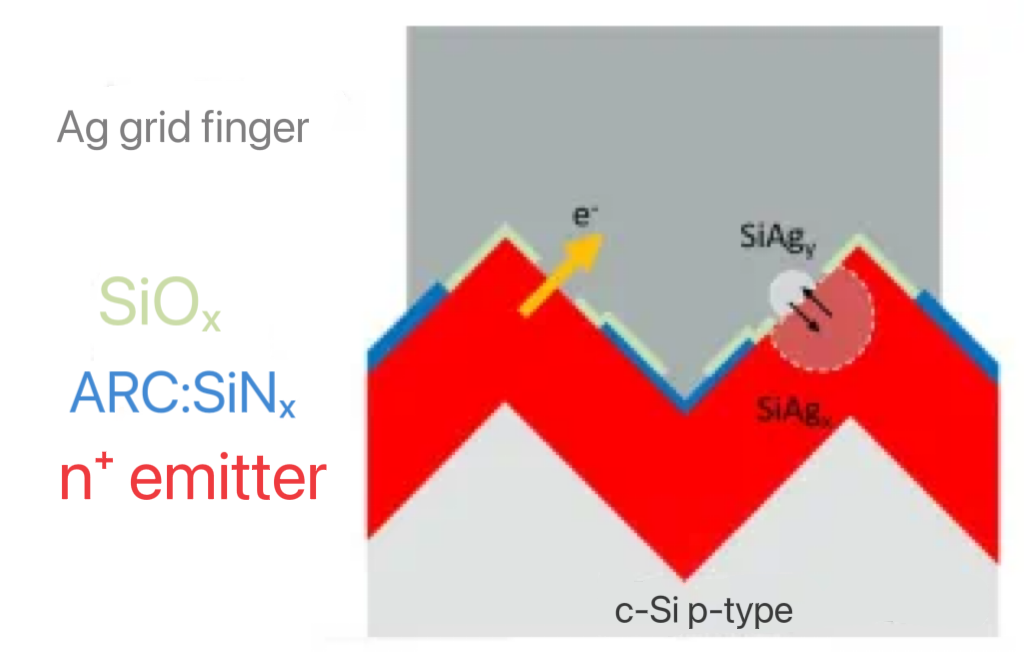

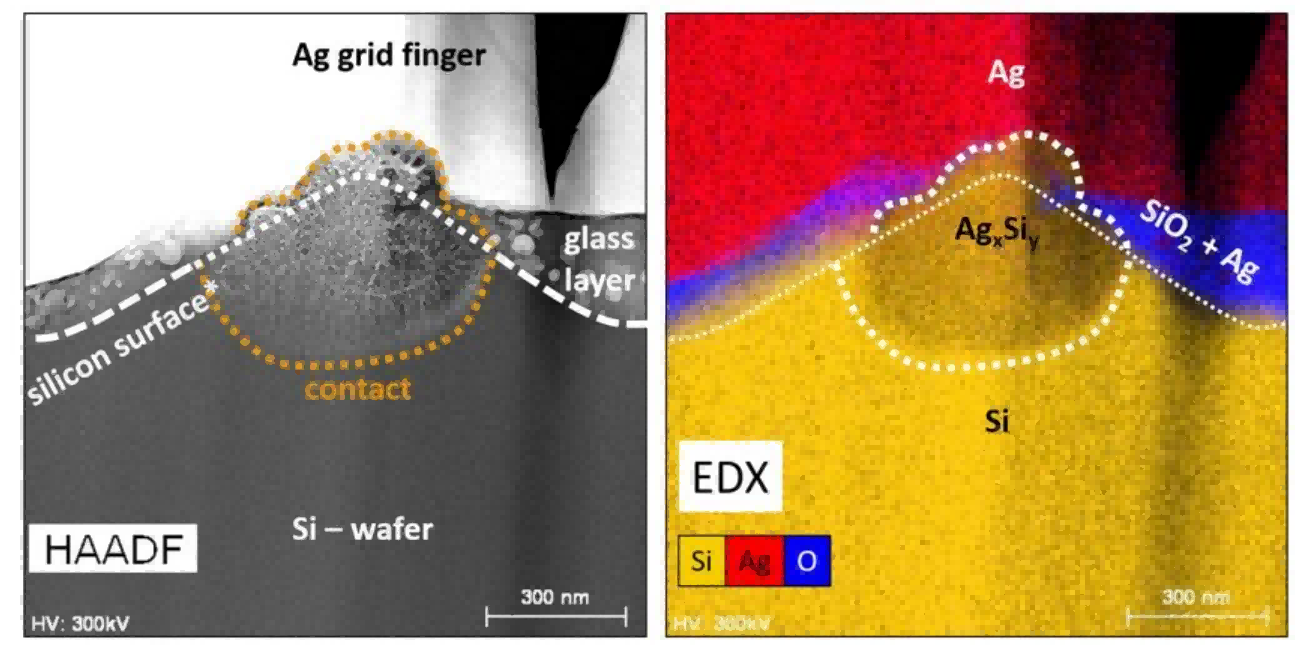

Principalmente porque el láser puede calentar con precisión la pasta de plata, destruir localmente la capa de pasivación, de modo que la plata pueda entrar en contacto directamente con el silicio, bajo la premisa de no dañar la oblea de silicio, para promover la fusión y difusión local de la pasta de plata en la superficie de la oblea de silicio, formando una pequeña unión de aleación de silicio de plata, que tiene una resistencia de contacto muy baja y la eficiencia de transmisión de electrones es muy alta.

4. Ventajas y desventajas de la sinterización asistida por láser LECO

ventaja

① LECO puede mejorar la eficiencia de conversión de las células solares optimizando el contacto del metal y reduciendo la resistencia del contacto, de modo que se puedan obtener corrientes más altas con el mismo ancho de línea o líneas más delgadas con la misma corriente.

② El proceso láser permite un control muy preciso de la zona afectada por el calor, lo que permite destruir la capa de pasivación y formar contacto metálico sin dañar la zona activa de la batería.

③ El proceso tradicional de sinterización en caliente puede causar daños a todo el silicio, LECO como tecnología sin contacto, el riesgo es menor y se reducen el estrés térmico y el daño a la oblea de silicio; Cuarto, el proceso LECO tiene un alto grado de automatización y puede integrarse en líneas de producción de alta velocidad, lo que ayuda a mejorar la consistencia y confiabilidad de la producción de baterías.

④ Debido a que el procesamiento láser puede ser muy preciso, puede reducir la cantidad de metal utilizado y reducir los costos de fabricación. Además, LECO es adecuado para ricos niveles de integración y una amplia gama de tipos de baterías.

⑤ El uso de la tecnología LECO puede evitar el complejo proceso de dopaje de la tecnología LSE y el uso de equipos láser, la línea de producción es más simple y rápida, al tiempo que reduce los costos de fabricación, pero también reduce las fuentes potenciales de errores de fabricación.

defecto

① Los equipos LECO requieren una inversión inicial.

② La pasta de plata especial también es más cara que la pasta de plata tradicional;

③ La sinterización por láser es un proceso complejo que requiere un control preciso de los parámetros del láser y una gestión del proceso;

④ Los equipos láser de alta precisión requieren mantenimiento y operación profesionales, lo que puede aumentar los costos de mano de obra y de mantenimiento del equipo.

⑤ El funcionamiento de equipos láser debe cumplir estrictamente con los procedimientos de seguridad para evitar daños al operador o al medio ambiente.

dificultad

① La dificultad de la tecnología LECO reside en la optimización de procesos y la compatibilidad de materiales. En primer lugar, en términos de optimización del proceso, encontrar los mejores parámetros del láser (como potencia, duración y tamaño de enfoque) para maximizar las ganancias de eficiencia y minimizar el daño a las obleas es un desafío.

② El deEl desarrollo y selección de materiales de pasta de plata compatibles con el proceso láser para garantizar una buena formación de contacto y estabilidad durante el proceso de sinterización también es una dificultad.

5.Eficiencia de sinterización asistida por láser LECO

Las células solares TOPCon que utilizan tecnología LECO pueden mejorar su eficiencia de conversión, normalmente entre un 0,2% y un 0,5%.

6. Proceso de sinterización asistido por láser LECO

El proceso de LECO consiste en hacer brillar un láser de alta intensidad sobre la batería mientras se aplica un voltaje de deflexión de 10 V o más, lo que da como resultado una corriente local de varios amperios que reduce significativamente la resistencia de contacto entre el metal y el semiconductor. En condiciones experimentales, el tiempo de procesamiento por oblea es de 1,6 segundos, que puede reducirse fácilmente a menos de 1 segundo.

El flujo de proceso específico es el siguiente:

① Preparación: En primer lugar, la celda de silicio se deposita con la capa de pasivación a través de los pasos del proceso convencional para formar una capa de pasivación de alta calidad para reducir el compuesto de superficie.

② Impresión de pasta de plata: la pasta de plata se recubre en la superficie frontal de la oblea de silicio mediante serigrafía u otra tecnología de impresión para formar un patrón de electrodo predeterminado. La pulpa de plata contiene partículas de plata, así como disolventes y adhesivos orgánicos.

③ Secado previo: antes del tratamiento con láser, la oblea de silicona recubierta con pasta de plata se seca previamente para eliminar la mayor parte del disolvente orgánico, a fin de evitar que las burbujas de gas generadas por el calentamiento del láser afecten la calidad del contacto.

④Sinterización por láser: al controlar con precisión la energía y el tiempo de irradiación del láser, el láser se irradia sobre la pasta de plata y la pasta de plata se calienta localmente para la sinterización. El efecto térmico del láser provoca la fusión y unión de las partículas de plata en la pasta de plata.

Expansión: cambios microscópicos entre la pasta de plata y la celda durante este proceso.

① Destrucción local de la capa de pasivación: los puntos calientes causados por el calentamiento del láser destruirán localmente la capa de pasivación en el chip de silicio, que es un proceso físico controlado con precisión. La capa de pasivación se destruye para permitir que la plata entre en contacto directo con la oblea de silicio, estableciendo una ruta eficiente de transporte de electrones.

② Formación de una aleación de plata y silicio: bajo la acción de altas temperaturas, las partículas de plata comienzan a reaccionar con el silicio para formar localmente una aleación de plata y silicio. Este proceso implica que los átomos de plata se difundan en la superficie de la oblea de silicio y formen un buen contacto óhmico en el área de contacto.

③ Enfriamiento y curado: Después del tratamiento con láser, el área de sinterización comienza a enfriarse. La conexión metálica entre las partículas de plata se solidifica para formar un electrodo fuerte.

④ Limpieza e inspección: Finalmente, la oblea de silicio tratada se limpia para eliminar cualquier materia orgánica residual y se inspecciona para garantizar la calidad del contacto y el funcionamiento de la batería.