Fabricación eficiente de paneles solares de titanito: buenos resultados gracias al proceso de evaporación completa y la tecnología de rayado láser

Las células solares de perovskita han alcanzado eficiencias de laboratorio superiores al 25 %, pero su comercialización se enfrenta a tres retos principales: estabilidad a largo plazo, toxicidad y el proceso de ampliación a áreas industriales. Sin embargo, en el proceso de ampliación a partir de células de laboratorio (<0,1 centímetros²) a módulos de grado industrial (>100 cm²La deposición uniforme y la interconexión de bajas pérdidas son dos desafíos fundamentales. Los métodos de solución tradicionales (como el recubrimiento de cuchillas y el recubrimiento de ranuras) reducen significativamente su rendimiento durante la ampliación debido a la evaporación del disolvente y a la compleja dinámica de cristalización, mientras que las técnicas de deposición en fase de vapor (como la coevaporación) se consideran eficaces para lograr una deposición uniforme en áreas extensas.

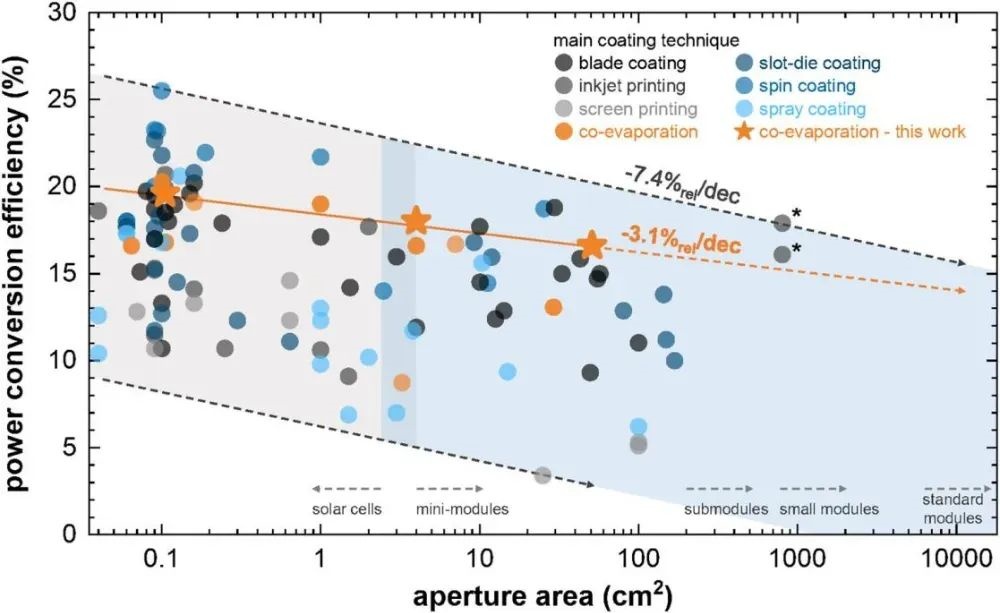

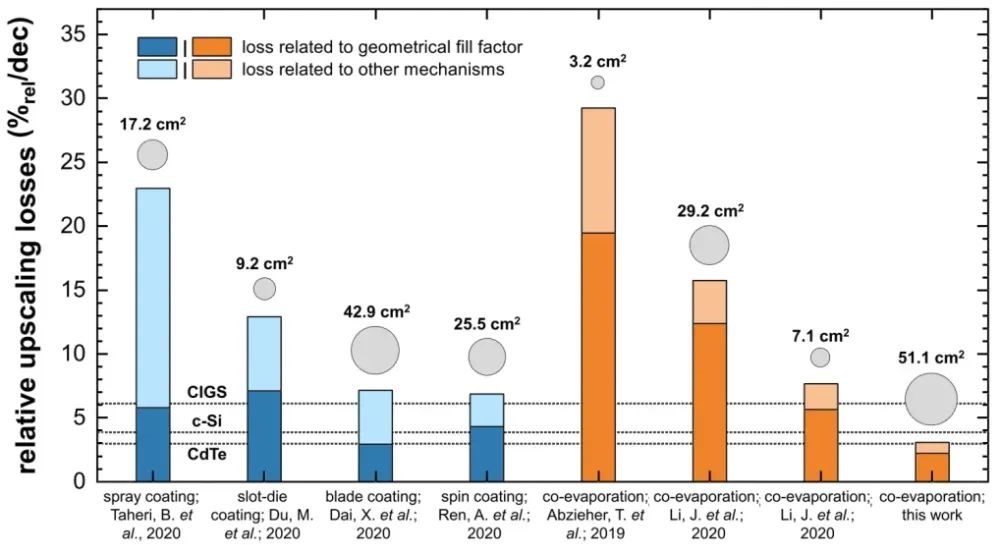

Relación entre la eficiencia y el área de diferentes tecnologías de deposición

Cuando se amplía la escala del método de solución, la pérdida de PCE es significativa (por ejemplo, el área pierde un 19,7 % cuando pasa de 0,8 a 42,9 cm²), y la pérdida media de ampliación es del 7,4 %/dec.

La tecnología de evaporación completa + rayado láser en este estudio pierde solo un 3,1 %/dec cuando pasa de 4 a 51 cm.², que se asemeja a la tecnología tradicional de película delgada (como CIGS, c-Si, CdTe). El uso del probador de rayado láser Menon Perovskite P1 para rayado láser completo permite lograr una interconexión de alta precisión (ancho total) ≤ 160 μmetro).

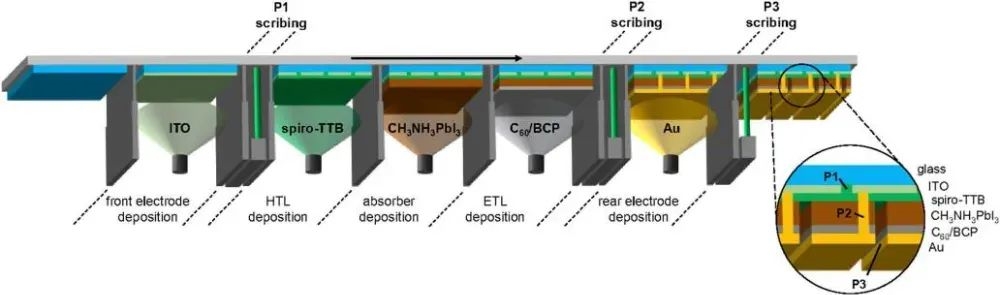

Fabricación de capa de evaporación completa e interconexión de grabado láser completo

Preparación de la capa de evaporación completa

Proceso de preparación y estructura de capas de componentes de perovskita completamente evaporados

Diagrama de proceso:

■ Sustrato de vidrio → Deposición de ITO → Trazado P1 (electrodo frontal aislado).

■ Capa de transporte de huecos (espiro-TTB) → Capa de absorción de perovskita (coevaporación) → Capa de transporte de electrones (C60/BCP) → Electrodo posterior (Au/Ag).

■ Trazado P2 (conexión del electrodo posterior y el electrodo frontal) → Trazado P3 (electrodo posterior aislante)

■ La deposición al vacío total evita la interferencia del disolvente en el método de solución, y el rayado láser es un proceso sin contacto, compatible con la producción a gran escala. El sistema láser garantiza un entorno controlable (protección del nitrógeno) para reducir la oxidación de la perovskita o la absorción de agua.

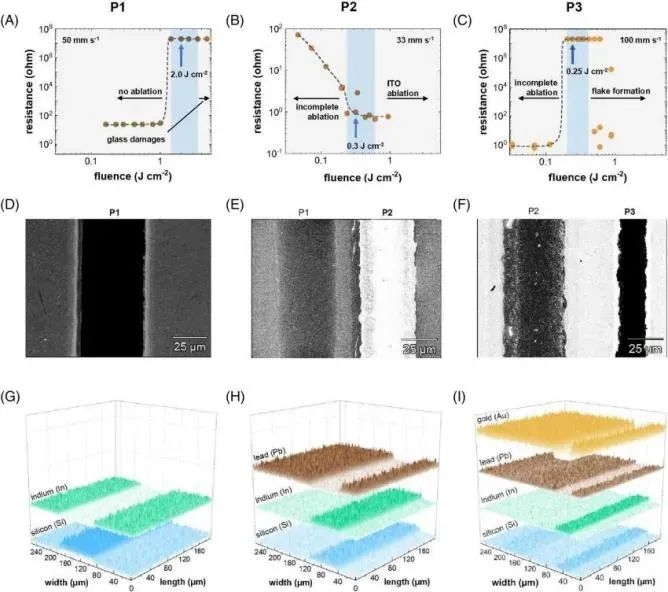

▶ Tecnología de interconexión de trazado láser completo

Optimización de parámetros de trazado láser y análisis morfológico

Utilice un láser de nanosegundos de 532 nm para completar el grabado P1 (electrodo frontal aislado), P2 (electrodos frontal y trasero conectados) y P3 (electrodo trasero aislado):

P1: densidad de energía 2 J·cm⁻², velocidad 50 mm/s, ancho de línea 60 μm;

P2: densidad de energía 0,35 J·cm⁻², velocidad 33 mm/s, ancho de línea 50 μm, resistencia de contacto <1 Ω;

P3: densidad de energía 0,3 J·cm⁻², velocidad 100 mm/s, ancho de línea 25 μm.

Verificación del rendimiento:

Características eléctricas: SEM-EDX muestra que la línea P2 elimina por completo ETL/perovskita/HTL y la señal de plomo residual es <1%;

Factor de relleno geométrico (GFF): 4 cm² componente GFF=96%, 51 cm² componente GFF=94%, mejor que el método de solución (GFF≈85%);

Compatibilidad de producción: El proceso de fuente láser única simplifica la complejidad del equipo y la velocidad de grabado (hasta 100 mm/s) admite ciclos de producción en masa >1 pieza/minuto.

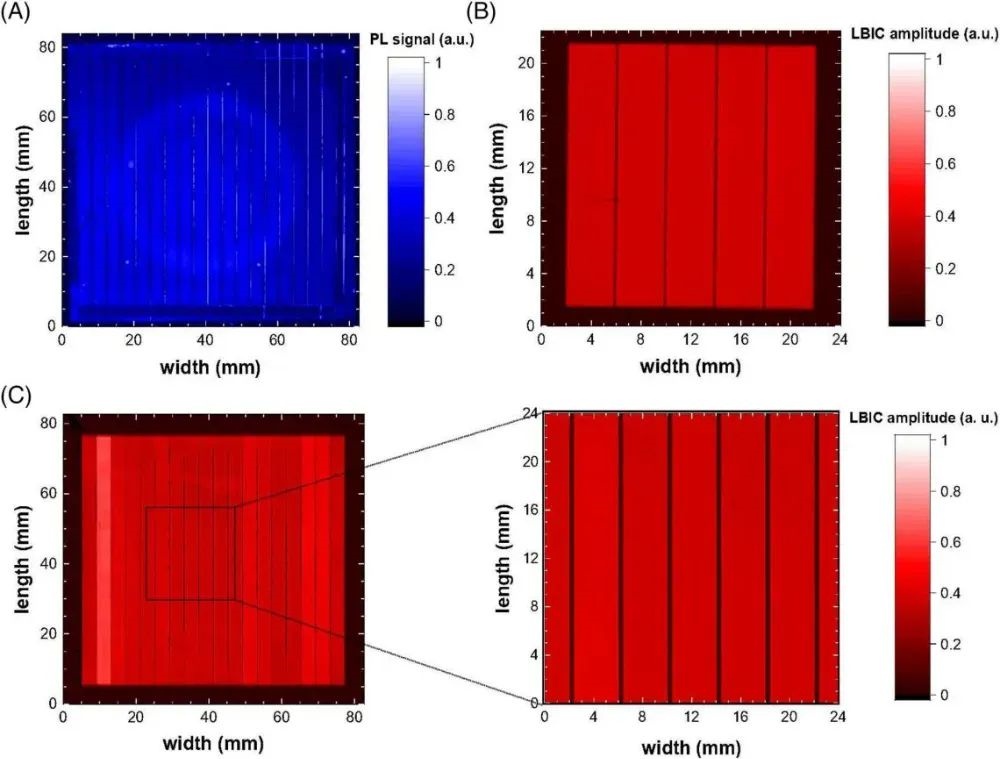

(A) Imagen PL de 51 cm² capa de absorción de perovskita; (B) 4 cm² módulo LBIC; (C) 51 cm² Módulo LBIC y aumento local

Uniformidad: Las imágenes PL muestran que la fluctuación de la intensidad de luminiscencia de 51 cm² La capa de perovskita es <5%, la señal es uniforme y el efecto de borde es mínimo;

4 centímetros² Módulo: la señal de corriente es uniforme, lo que confirma la uniformidad entre capas y la baja resistencia de contacto.

51 centímetros² Módulo: la señal disminuye ligeramente (GFF del 96%) → 94%), pero aún es mejor que la mayoría de los módulos basados en soluciones.

El proceso de evaporación completo logra una deposición uniforme en una gran superficie y el rayado láser no introduce defectos significativos.

Análisis del rendimiento y pérdidas del módulo de perovskita

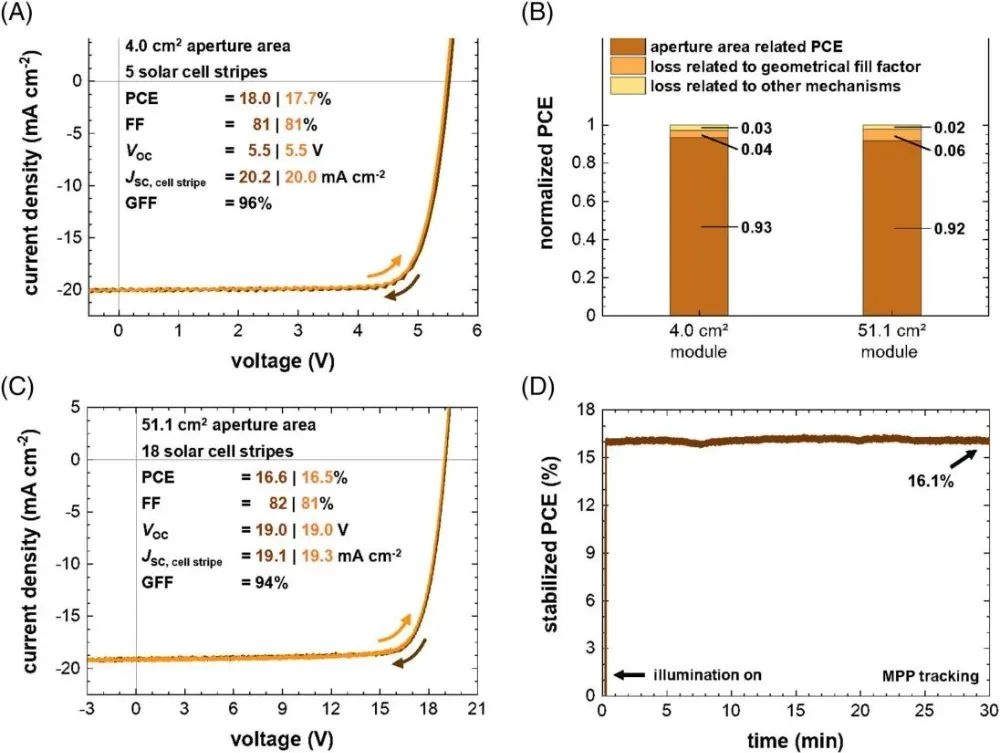

(A) 4 centímetros² módulo PCE; (C) 51 cm² módulo PCE; (B) Pérdida escalada; (D) 51 cm² módulo de seguimiento de MPP

4 centímetros² módulo: PCE=18,0% (exploración hacia atrás), FF=81%, Voc=5,5 V, Jsc=20,2 mA/cm².

51 centímetros² Módulo: PCE=16,6% (exploración hacia atrás), FF=82%, Voc=19,0 V, Jsc=19,1 mA/cm².

Análisis de pérdidas: De la pérdida total de 3,1%/dec desde 4→51 centímetros²El GFF contribuye con un 2,2%, y otros mecanismos (como resistencias y defectos) solo con un 0,9%. La estabilidad de los 51 cm² Módulo bajo seguimiento MPP, la eficiencia se mantuvo en 16,1% en 30 minutos.

El módulo completamente evaporado permanece eficiente y estable en un área grande.

Comparación de las pérdidas de amplificación de diferentes tecnologías

■ El método de solución (como el recubrimiento de cuchillas o el recubrimiento de ranuras) pierde 6,9–7,2%/dec.

■ La evaporación completa + el rayado láser pierde un 3,1 %/dec, lo que está cerca de las tecnologías tradicionales como CIGS (~3 %) y c-Si (~2 %).

■ La deposición de vapor combinada con el rayado láser es actualmente la vía técnica con menor pérdida de eficiencia en la amplificación de perovskita.

Este estudio logró con éxito la amplificación eficiente a gran escala de componentes de perovskita mediante la sinergia de la fabricación de la capa de evaporación completa y el rayado láser completo. El proceso de deposición al vacío completo resuelve el problema de la uniformidad de área extensa, mientras que el rayado láser de nanosegundos de una sola fuente simplifica el proceso de interconexión y reduce la pérdida de resistencia. El componente resultante mantiene una eficiencia del 16,6 % en un área de 51 centímetros², con una pérdida de amplificación de sólo 3,1%/dec, lo que marca un paso importante para la energía fotovoltaica de perovskita hacia la industrialización.