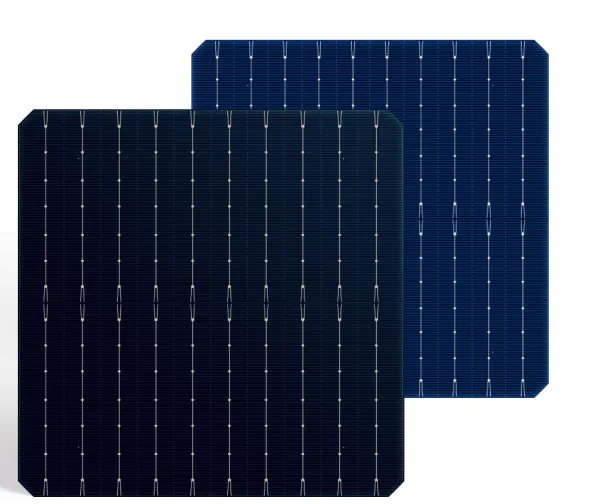

1.Texturizar

La sección de texturizado (un total de 6 líneas) incluye limpieza previa - lavado con agua pura antes del texturizado - texturizado *3 - lavado con agua pura después del texturizado - limpieza posterior - lavado con agua pura después de la limpieza - decapado - lavado con agua pura después del decapado - lento levantamiento pre-deshidratación - secado *5 y otros módulos.

1) Finalidad de la limpieza previa: eliminar impurezas (materia orgánica e impurezas metálicas, etc.) adheridas a la superficie de la oblea de silicio, utilizando una solución de NaOH y una solución de H2O2.

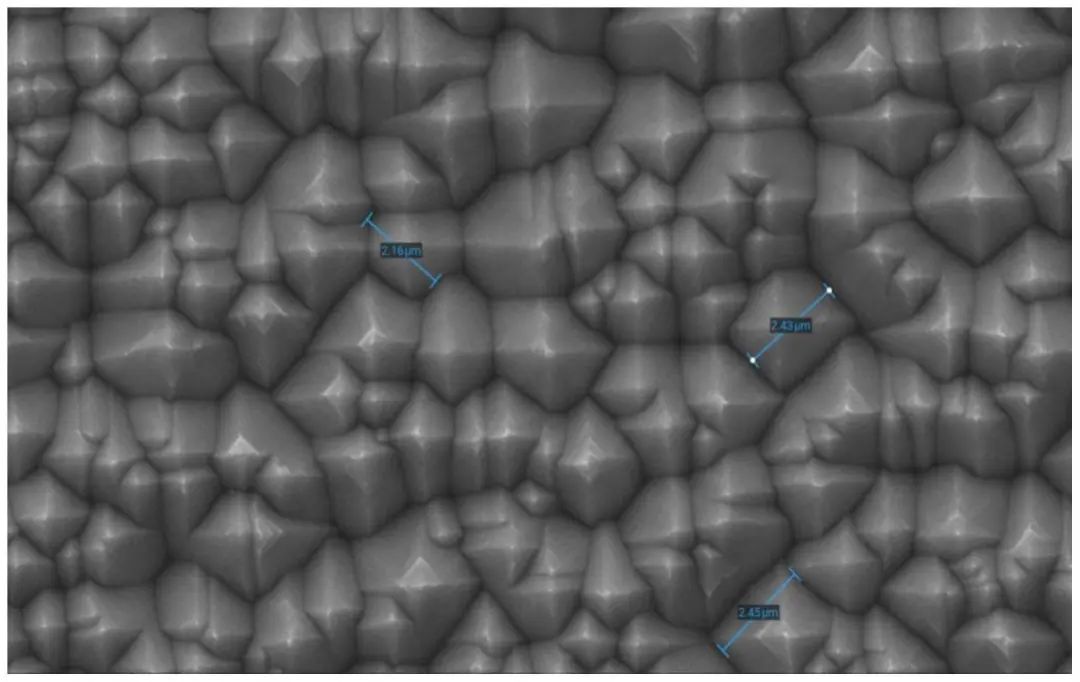

2) El propósito de la fabricación de terciopelo alcalino: la corrosión anisotrópica de la superficie de silicio se lleva a cabo con lejía para formar una pirámide con un tamaño de superficie de 5 um, y la gamuza piramidal tiene un excelente efecto antirreflectante y de captura de luz (10%). El texturizado alcalino utiliza una solución de NaOH y aditivos de texturizado.

3) La oblea de silicio después de la textura alcalina se limpia y ingresa al tanque de limpieza posterior para eliminar la materia orgánica residual y garantizar la limpieza de la superficie de la oblea de silicio, a fin de mejorar la eficiencia de conversión de la celda hasta cierto punto.

4) Después del decapado, es necesario utilizar una solución ácida diluida (3,15% HCl y 7,1% HF) para una limpieza de alta pureza, la función del HCl es neutralizar el NaOH residual y la función del HF es eliminar la capa de óxido. en la superficie de la oblea de silicio para hacer que la superficie de la oblea de silicio sea más hidrofóbica, formando el complejo de silicio H2SiF6, que separa los iones metálicos de la superficie de la oblea de silicio mediante la complejación con iones metálicos, de modo que el contenido de iones metálicos de la oblea de silicio se reduce y se prepara para el anudado por difusión. Al decapado le sigue una limpieza con agua pura.

5) Propósito de la predeshidratación de elevación lenta: predeshidratación de la superficie de las obleas de silicio cristalino, generalmente como último paso de la limpieza con agua pura. La oblea de silicio cristalino limpiada con agua pura se transfiere al tanque de extracción lenta, la oblea de silicio primero se sumerge en agua pura y se sumerge completamente, y luego se levanta lentamente hacia arriba a través del manipulador y la canasta colgante, y la tensión superficial puede tirar el agua hacia abajo. película sobre la oblea de silicio.

6) Secado: La oblea se transfiere al tanque de secado, y el aire caliente a 90°C se sopla hacia arriba y hacia abajo hasta la oblea para su secado, y el secado adopta calentamiento eléctrico.

2 difusión de boro

El propósito del proceso de difusión es formar una unión PN en una oblea de silicio para realizar la conversión de energía luminosa en energía eléctrica. El equipo de fabricación de uniones PN es un horno de difusión, y el proyecto utiliza tricloruro de boro gaseoso para difundir la oblea de silicio en el horno de difusión, y los átomos de boro ingresan a la oblea de silicio a través de la difusión y al mismo tiempo forman una capa de vidrio de borosilicato en la superficie de la oblea de silicio.

Redopado con láser 3 SE

La tecnología de dopaje láser consiste en realizar un dopaje intenso en la parte de contacto de la rejilla metálica (electrodo) con la oblea de silicio, mientras se mantiene un dopaje ligero (dopaje de baja concentración) fuera del electrodo.

4 Post-oxidación

Cuando la superficie de la oblea de silicio ha sido tratada con láser SE, la energía del punto láser destruye la capa de óxido de la superficie de difusión de boro (la superficie luminosa). En el grabado con pulido alcalino, se requiere una capa de óxido como capa de enmascaramiento para proteger la superficie de difusión de fósforo de la oblea de silicio (hacia la superficie brillante). Por lo tanto, es necesaria la reparación del óxido en la superficie escaneada por el láser SE.

4.Grabado

1) Retire el BSG: la oblea de silicio se retira del BSG en la parte posterior flotando en agua en una máquina de limpieza de cadenas (la parte posterior está en contacto con el ácido), y el componente principal del ácido es 24,5% HF.

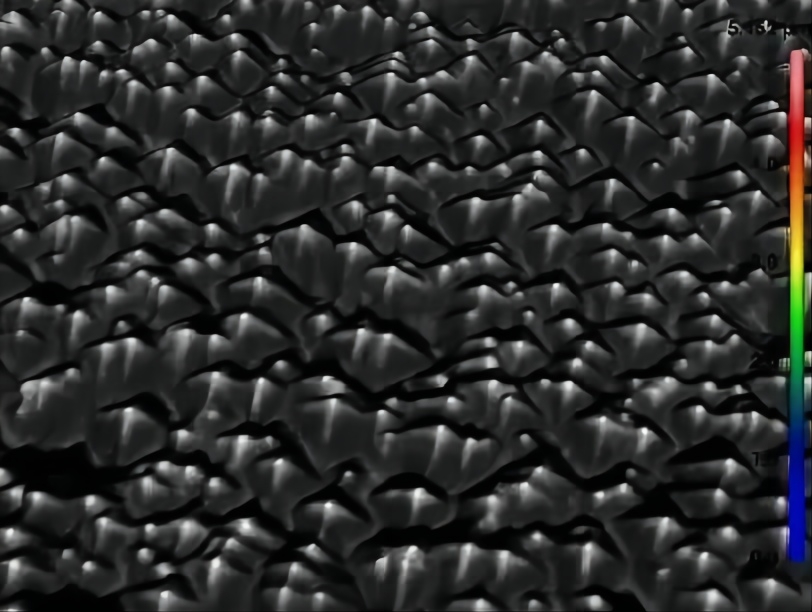

2) Grabado posterior: para mejorar la reflectividad de la parte posterior de la oblea de silicio, la parte posterior de la oblea de silicio se pule con álcali más un agente pulidor. La sección de pulido alcalino (6 líneas) incluye limpieza previa, lavado con agua, pulido con álcali *2-limpieza con peróxido de hidrógeno (reservada) - microtexturizado (reservado) - limpieza con agua pura - limpieza posterior - limpieza con agua pura - decapado *2 - lavado con agua pura después del decapado - levantamiento lento y predeshidratación - secado *5 y otros módulos.

3) La oblea de silicio procesada previamente limpiada ingresa al tanque de limpieza para eliminar la materia orgánica residual y garantizar la limpieza de la superficie de la oblea de silicio, a fin de mejorar la eficiencia de conversión de la celda hasta cierto punto.

4) El tanque de chorro alcalino está equipado con agua pura y se agrega una cantidad adecuada de solución de NaOH y aditivos de pulido (la solución de NaOH es aproximadamente 1,6% y la concentración del agente de pulido es 0,97%), y luego la superficie posterior del silicio La oblea se pule a una temperatura de funcionamiento de 65 °C. Después del lavado con álcali, se realiza una limpieza con agua pura.

5) Agregue agua pura al recipiente de limpieza posterior y microfabricación, y agregue una cantidad adecuada de solución de NaOH y peróxido de hidrógeno (aproximadamente 0,55 % de NaOH).solución, concentración de peróxido de hidrógeno 0,25%) según la proporción para limpieza a temperatura ambiente. Después de la limpieza, limpie con agua pura.

6) Después del decapado, es necesario utilizar una solución ácida diluida (0,9% HCl y 0,23% HF) para una limpieza de alta pureza, la función del HCl es neutralizar el NaOH residual y la función del HF es eliminar la capa de óxido. en la superficie de la oblea de silicio para hacer que la superficie de la oblea de silicio sea más hidrófoba, formando un complejo de silicio H2SiF6 y separando los iones metálicos de la superficie de la oblea de silicio mediante la complejación con iones metálicos, de modo que el contenido de iones metálicos de Se reduce la oblea de silicio y se prepara para la unión por difusión. Al decapado le sigue una limpieza con agua pura.

7) Secado: La oblea de silicio cristalino después de un lento levantamiento y deshidratación previa se transfiere al tanque de secado, y el aire caliente a 90°C se sopla hacia arriba y hacia abajo hasta la oblea de silicio para su secado, y el secado se calienta eléctricamente.

5 Deposición de POPAID dopina in situg

El proceso POPAID es un proceso clave para la preparación de recubrimientos de placas mediante la integración de capas de óxido de túnel y capas de silicio cristalino dopado.

Primero, la oblea de silicio ingresa a la cámara de carga en el ambiente atmosférico, se transmite a la cámara de precalentamiento a 300 ° y luego ingresa a la cavidad del proceso de PO; en este momento, el O2 se transporta al bloque separador de gas a través de la tubería de aire y la ionización se activa mediante la fuente de alimentación de radiofrecuencia RF en iones, y los iones se oxidan en la superficie de la oblea de silicio para formar una capa de óxido de túnel; Cavidad amortiguadora, transmitida a la cavidad pagada, la fuente pagada deposita un cierto espesor de silicio amorfo en la parte posterior del sustrato y, al mismo tiempo, pasa gas PH3 al proceso de deposición, y la fosfina gaseosa ingresa a la máquina y el fósforo. La fosfina se excita al estado de iones de fósforo mediante radiofrecuencia de alto voltaje de 10 kev y 0,5-2 kev, y el alto voltaje de corriente continua se agrega entre la fuente de iones y el suelo, de modo que los iones de fósforo obtengan energía a través del alto voltaje. campo eléctrico de voltaje, el ancho del haz es de 420 mm, y luego la oblea de silicio se transmite a la parte inferior del haz, y los átomos de la fuente pagada vuelan al sustrato para transportar iones P o reaccionar con iones P para lograr en -Dopaje con fósforo in situ.

6 .Recocido

La oblea de silicio se coloca en un tubo de reacción hecho de vidrio de cuarzo y el tubo de reacción se calienta a una temperatura determinada con un horno de calentamiento de alambre de resistencia (la temperatura comúnmente utilizada es de 900 a 1200 °C y se puede reducir a menos de 600 °C). °C en condiciones especiales), y cuando el oxígeno pasa a través del tubo de reacción, se produce una reacción química en la superficie de la oblea de silicio: Si (sólido) + O2 (gaseoso) → SiO2 (sólido)

La redistribución de las impurezas generadas durante el proceso de recocido también juega un papel en la absorción de impurezas, y la adsorción y fijación de iones de sodio y potasio por parte del PSG se utiliza para eliminar estos iones dañinos. Análisis de eslabones de producción de contaminación: Los principales eslabones de contaminación en este proceso son el oxígeno y el nitrógeno residual en el eslabón de oxígeno térmico.

7.limpieza BOE

El equipo de canal BOE (5 líneas) es un equipo semicerrado integrado, y el equipo de automatización coloca las obleas de silicio en la canasta y las convierte en la solución de cada tanque del equipo a través del brazo robótico. Entre ellos, el tanque de productos químicos se repone continuamente con los productos químicos correspondientes según la concentración de la solución, y el conjunto se reemplaza periódicamente. El líquido residual reemplazado se descarga al sistema de aguas residuales y finalmente a la estación de tratamiento de aguas residuales para su tratamiento.

1) Decapado: solución ácida diluida (3,15% HCl y 7,1% HF) para limpieza de alta pureza, la función del HCl es utilizar iones metálicos complejos de Cl, la función del HF es eliminar la capa de óxido en la superficie del oblea de silicio para hacer que la superficie de la oblea de silicio sea más hidrófoba, la formación del complejo de silicio H2SiF6, a través de la complejación de iones metálicos y los iones metálicos se separarán de la superficie de la oblea de silicio, de modo que el contenido de iones metálicos de la oblea de silicio se reduce, decapado HF 150 s para eliminar el BSG frontal y la parte posterior de la capa de PSG, decapado después de la limpieza con agua pura.

2) Después del decapado, es necesario utilizar una solución ácida diluida (14,7% HF) para una limpieza de alta pureza después de la limpieza posterior, la función del HF es eliminar la capa de óxido en la superficie de la oblea de silicio para hacer la superficie de la oblea de silicio se vuelve más hidrofóbica, formando un complejo de silicio H2SiF6 y separando los iones metálicos de la superficie de la oblea de silicio mediante complejación con iones metálicos, de modo que se reduce el contenido de iones metálicos de la oblea de silicio.

3) Secado: la oblea de silicio cristalino, después de un lento levantamiento y deshidratación previa, se transfiere al tanque de secado y el aire caliente a 90 °C se sopla hacia arriba y hacia abajo hasta el silicio.oblea para secar, y el secado adopta calefacción eléctrica.

8. ALD

El equipo ALD se utiliza para recubrir la superficie de la oblea de silicio con una capa de Al2O3 para mejorar el efecto de pasivación y absorción de impurezas en la superficie de la oblea de silicio. Utiliza principalmente Al(CH3)3 gaseoso para reaccionar con vapor de agua (H2O) para generar Al(OH)3, que se adhiere a la superficie de las obleas de silicio y produce gas metano al mismo tiempo.

9. Revestimiento frontal

El principio básico es utilizar descarga óptica de alta frecuencia para generar plasma para ejercer influencia en el proceso de deposición de películas delgadas, promover la descomposición, composición, excitación e ionización de moléculas de gas y promover la formación de grupos reactivos. Dado que la presencia de NH3 favorece el flujo y la difusión de grupos activos, la tasa de crecimiento de la película aumenta y la temperatura de deposición se reduce considerablemente.

10. Recubrimiento posterior

El equipo de membrana posterior PECVD es un equipo cerrado de presión negativa, calefacción eléctrica y viene con una bomba de vacío mecánica seca libre de aceite. Durante la producción, el equipo se llena primero con nitrógeno, el brazo robótico completa la carga de obleas de silicio y, una vez que se alcanza la presión externa en el equipo, se abren la entrada y la salida y el bote de grafito ingresa automáticamente al equipo y cierra el entrada y salida.

Se realizan aspiraciones y diversas inspecciones de seguridad y, tras confirmar la seguridad, se introducen silano y amoníaco para completar el recubrimiento de nitruro de silicio en el equipo. Una vez completado el recubrimiento, el gas residual en el gasoducto y equipo especial se descarga a través de nitrógeno, y luego se abren y descargan la entrada y la salida. Después del enfriamiento, ingresa al acabado y ingresa al proceso posterior.

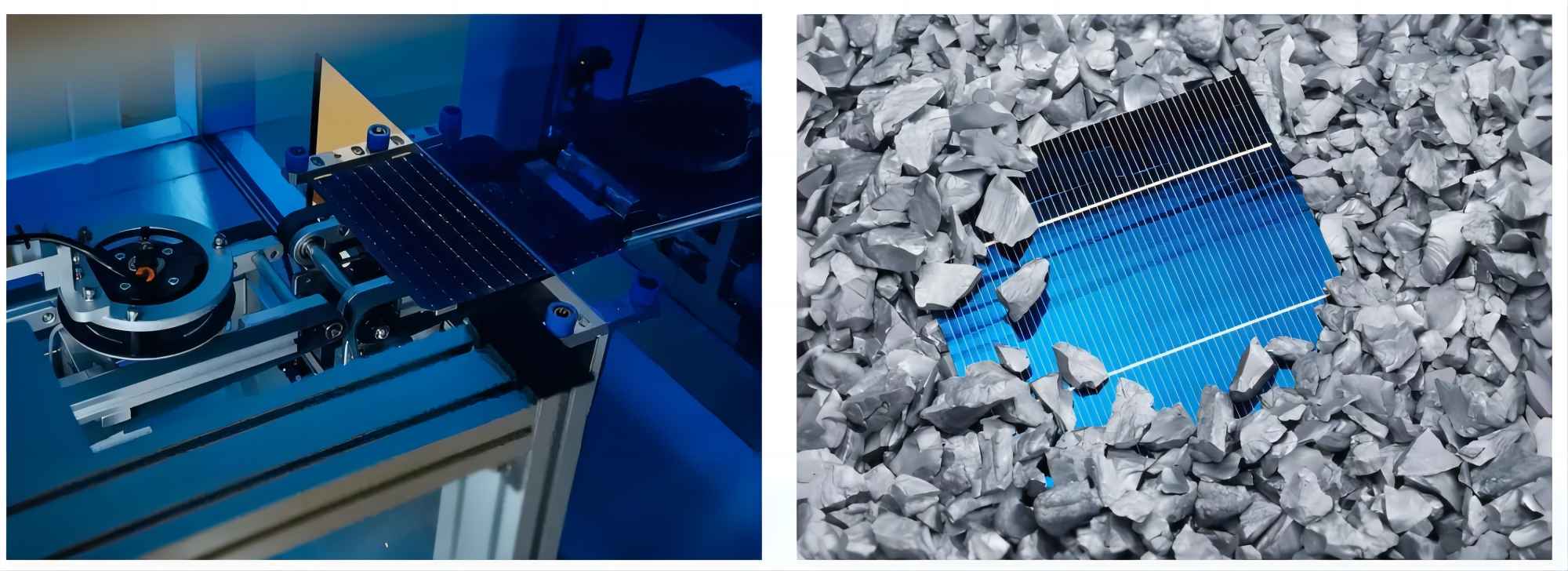

11. Metalización

1) Durante el proceso de impresión, la lechada está sobre la pantalla y el raspador se presiona sobre la pantalla con cierta presión, de modo que la pantalla se deforma y entra en contacto con la superficie de la oblea de silicio. La suspensión se extruye y entra en contacto con la superficie de la oblea de silicio, y la superficie de la oblea de silicio tiene una gran fuerza de adsorción, arrancando la suspensión de la malla.

2) La sinterización consiste en sinterizar la suspensión de rejilla fina principal impresa en la oblea de silicio en una celda a alta temperatura, de modo que el electrodo quede incrustado en la superficie para formar un contacto mecánico firme y una buena conexión eléctrica, y finalmente el electrodo y La propia oblea de silicio forma un contacto óhmico.

3) Después de la sinterización de la celda inyectada eléctricamente, se utiliza el método de inyección eléctrica directa de portadores (inyección inversa de corriente continua) para cambiar el estado de carga del hidrógeno en el cuerpo de silicio, de modo que el complejo boro-oxígeno en la atenuación El estado se puede pasivar bien, de modo que se pueda transformar en una reecología estable y finalmente lograr el propósito de la descomposición anti-luz.

12 Embalaje de prueba