La tecnología de deposición de capa atómica (ALD) logra la pasivación de los bordes, aumentando la eficiencia de la celda TOPCon en un 0,123 %.

Tecnología de deposición de capas atómicas (ALD) Se utiliza ampliamente en microelectrónica, almacenamiento de energía y otros campos gracias a su excelente controlabilidad, uniformidad y conformidad. A 200 °C y 60 rpm, se utilizaron trimetilaluminio y agua como precursores para formar películas de Al₂O₃ de alta calidad con una velocidad de deposición de 0,12 nm/s, una rugosidad superficial de 0,883 nm y una vida útil de los portadores minoritarios de 189,6 μs. La eficiencia de las células solares TOPCon tras la pasivación de bordes aumentó un 0,123 % y la potencia del módulo en 3,78 W.

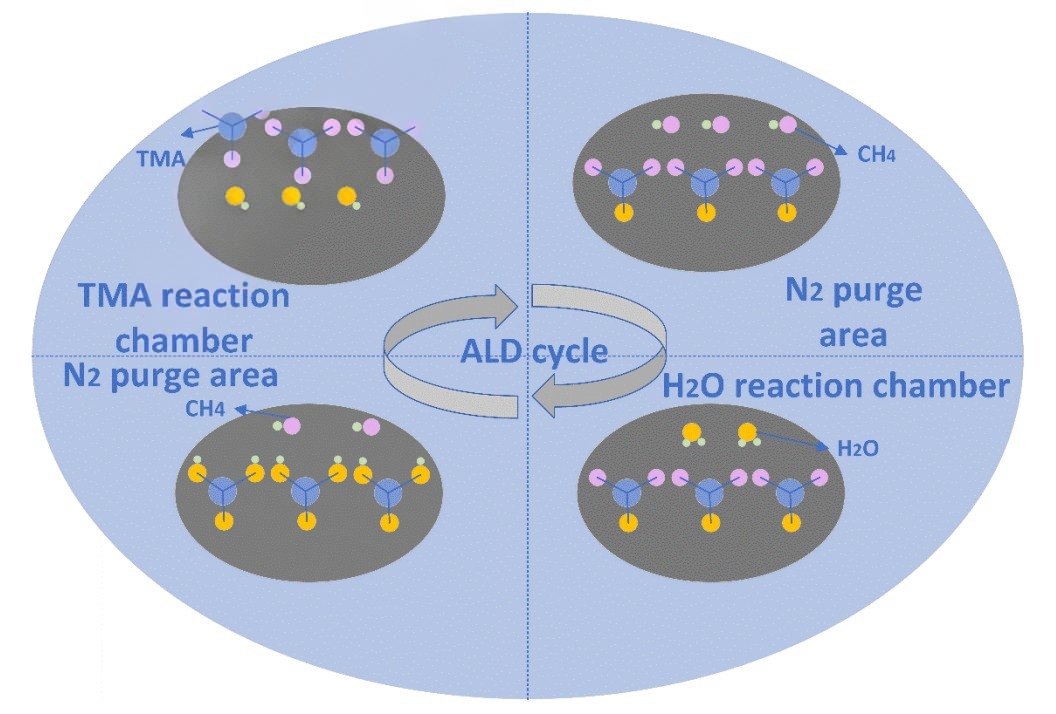

Diagrama de flujo de deposición de capas atómicas (ALD)

Diagrama de flujo ALD

Transporte de precursores: El nitrógeno transporta dos precursores (TMA y vapor de agua en este estudio) a diferentes cámaras de reacción, y el nitrógeno de alta pureza los separa.

El sustrato gira hacia la cámara de reacción TMA: El sustrato (oblea de silicio) gira dentro de la cámara de reacción de TMA (trimetilaluminio) y el TMA se combina con la superficie del sustrato a través de la adsorción química para formar nuevos grupos funcionales.

Limpieza del sustrato: El sustrato sale de la cámara de reacción de TMA y gira hacia la cámara de nitrógeno de alta pureza para limpiar los precursores y productos de reacción que no han reaccionado, completando la primera semirreacción.

El sustrato gira hacia la cámara de reacción de vapor de agua: El sustrato gira dentro de la cámara de reacción de vapor de agua y el vapor de agua reacciona químicamente con los grupos funcionales del sustrato.

Limpieza del sustrato nuevamente: El sustrato sale de la cámara de reacción de vapor de agua y gira hacia la cámara de nitrógeno de alta pureza para limpiar la superficie del sustrato, lo que marca el final de la segunda semirreacción.

Completar los cinco procesos anteriores constituye un ciclo ALD completo, cada ciclo contiene solo una reacción de monocapa y el espesor requerido de la película se produce repitiendo los pasos anteriores.

Preparación de muestras de película de Al2O3

Se utilizaron obleas de silicio pulidas de doble cara tipo P con un espesor de 150 μm, un tamaño de 158 mm × 158 mm y una resistividad de 0,4-1,5 Ω·cm.

Las obleas de silicio fueron las primeras limpiado ultrasónicamenteSe limpiaron con acetona, etanol anhidro y agua desionizada durante 15 minutos cada uno, y luego se secaron en atmósfera de nitrógeno de alta pureza. Las obleas de silicio, limpias y secas, se colocaron en una cámara de reacción de deposición de capas atómicas en espacio rotatorio (RS-ALD).

Se prepararon múltiples grupos de películas de Al₂O₃ a diferentes temperaturas (80 °C-300 °C), velocidades de rotación (30 rpm-180 rpm) y ciclos de proceso (200 ciclos). Es necesario caracterizar la velocidad de deposición, la forma de la superficie y la capacidad de pasivación de las películas para obtenerlas en las condiciones óptimas del proceso.

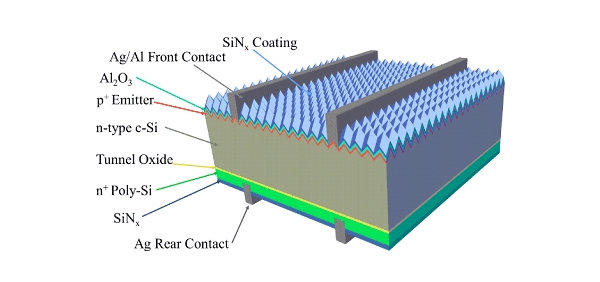

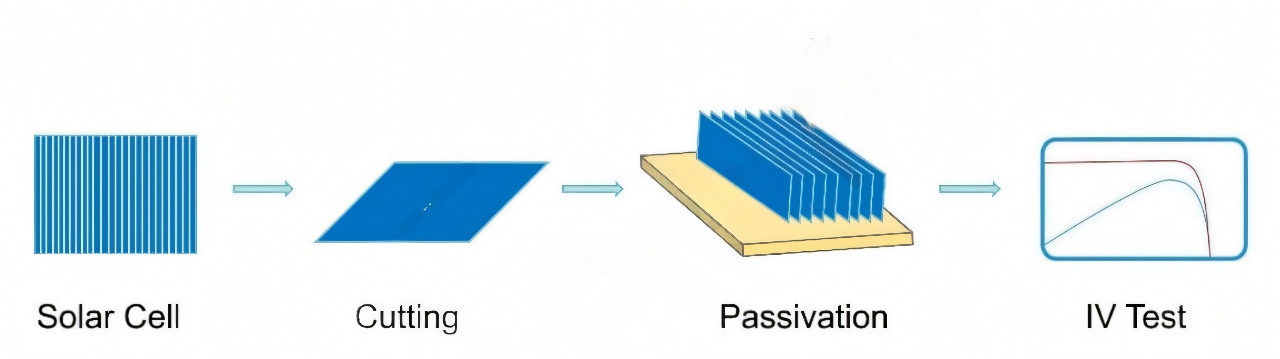

Pasivación del borde de la celda TOPCon

Proceso de pasivación del borde de la celda TOPCon

La celda comercial TOPCon (de 182 mm × 91 mm de tamaño, con un emisor de boro en el frente) se cortó utilizando separación térmica por láser (TLS).

Esta técnica de corte permite que la celda obtenga una superficie de corte relativamente más lisa. En comparación con otros métodos de corte, la tecnología TLS ofrece la ventaja de reducir el daño al material de la celda durante el proceso de corte.

Caracterización de películas delgadas de Al2O3

Mediciones de espesor e índice de refracción

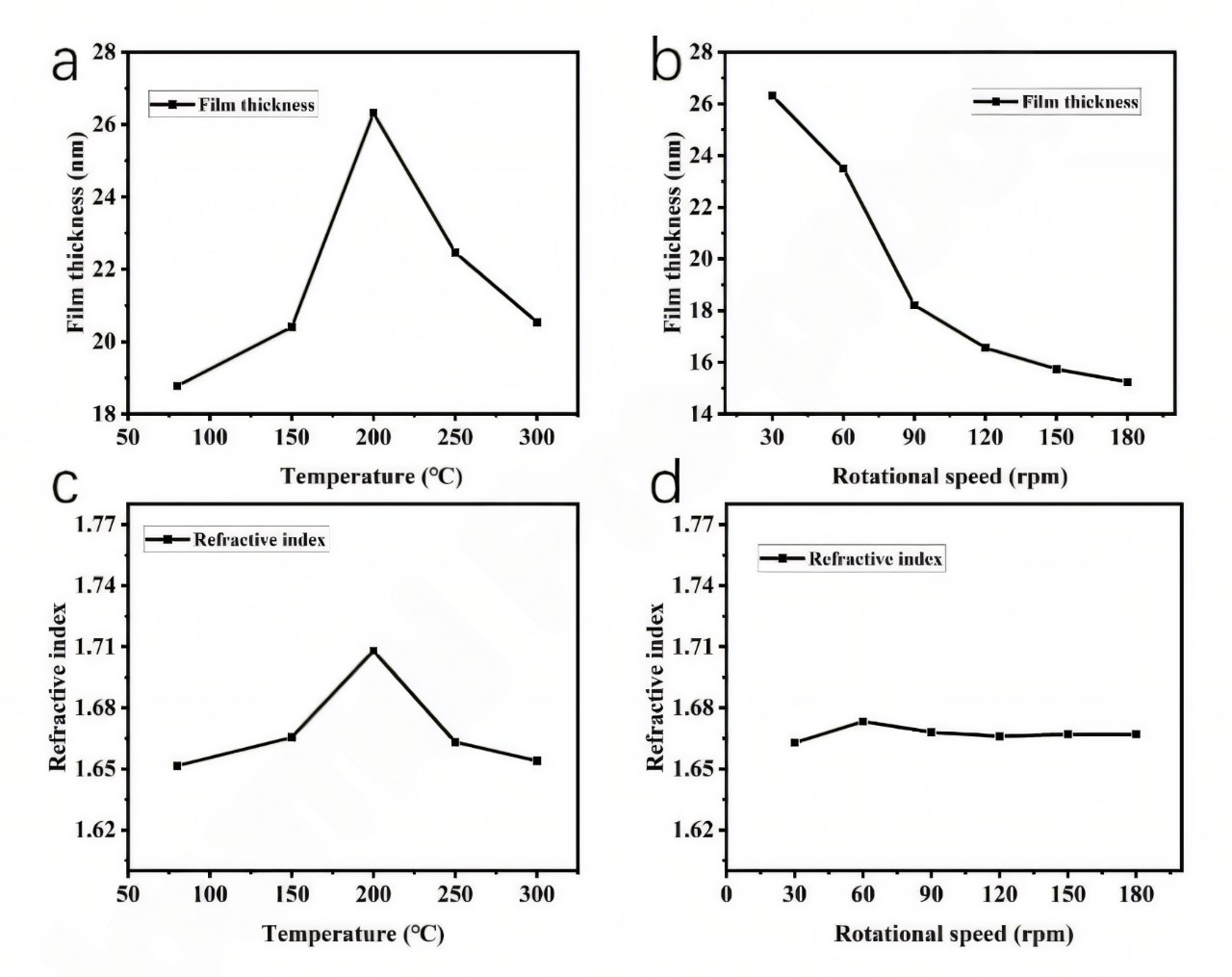

Espesor de película e índice de refracción a diferentes temperaturas y velocidades.

Espesor de película e índice de refracción a diferentes temperaturas

El espectrómetro de elipsometría mostró que el espesor de la película de Al₂O₃ aumentó primero y luego disminuyó al aumentar la temperatura de deposición. A 200 °C, el espesor de la película alcanzó un valor máximo de 26,3 nm con una velocidad de deposición de 0,065 nm/s. A temperaturas más altas, el espesor de la película disminuyó, probablemente debido a la reacción analítica en la superficie de la oblea de silicio.

Índice de refracción: A 200°C, el índice de refracción máximo fue 1,708, lo que indica que la densidad de la película de Al2O3 depositada a esta temperatura era ligeramente superior.

Espesor de película e índice de refracción a diferentes velocidades de rotación

Al aumentar la velocidad de rotación, el espesor de la película disminuyó gradualmente, de 26,3 nm a 30 rpm a 23,9 nm a 60 rpm, y posteriormente a 18,2 nm a 90 rpm. Esto podría deberse a que el tiempo de residencia del sustrato en cada cámara de reacción fue demasiado corto debido a la alta velocidad de rotación, lo que provocó una adsorción insaturada de los reactivos sobre el sustrato.

Índice de refracción: El índice de refracción de la película se mantuvo relativamente estable entre 1,66 y 1,68, lo que indica que la velocidad de rotación tuvo poco efecto en la densidad de la película.

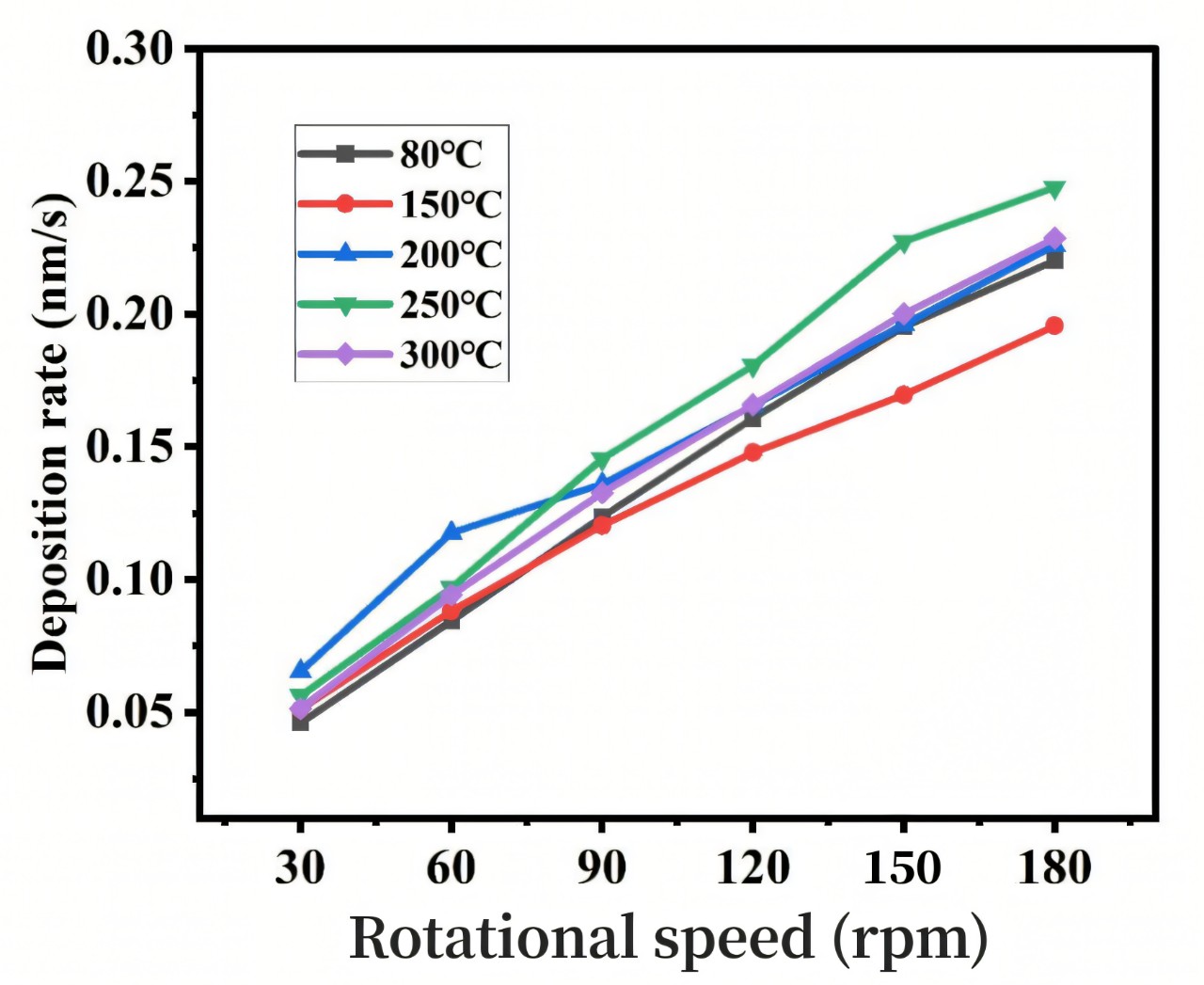

Tasa de deposición a diferentes temperaturas y velocidades

Variación de la tasa de deposición:

A 200 °C, la velocidad de deposición es mayor a 30 rpm y 60 rpm, especialmente a 60 rpm, donde la velocidad máxima es de 0,12 nm/s. A 250 °C, al aumentar la velocidad de rotación, la velocidad máxima alcanza 0,14 nm/s a 90 rpm.

Efecto de la temperatura en la tasa de deposición:

A 200 °C, la mayor velocidad de deposición indica que las condiciones de reacción son ideales a esta temperatura, lo que permite alcanzar una velocidad de deposición más rápida. A 250 °C, aunque la velocidad de deposición máxima se alcanza a 90 rpm, el espesor de la película de Al₂O₃ es de 19,4 nm, lo que podría indicar que, a temperaturas más altas, se produce una reacción de descomposición en la superficie del sustrato, lo que afecta la calidad de la película.

Efecto de la velocidad de rotación en la tasa de deposición:

A medida que aumenta la velocidad de rotación, la tasa de deposición aumenta dentro de un rango determinado. Sin embargo, una velocidad de rotación demasiado alta puede provocar que el sustrato permanezca en la cámara de reacción durante un tiempo demasiado corto, insuficiente para completar una reacción química adecuada, lo que afecta la tasa de deposición y la calidad de la película.

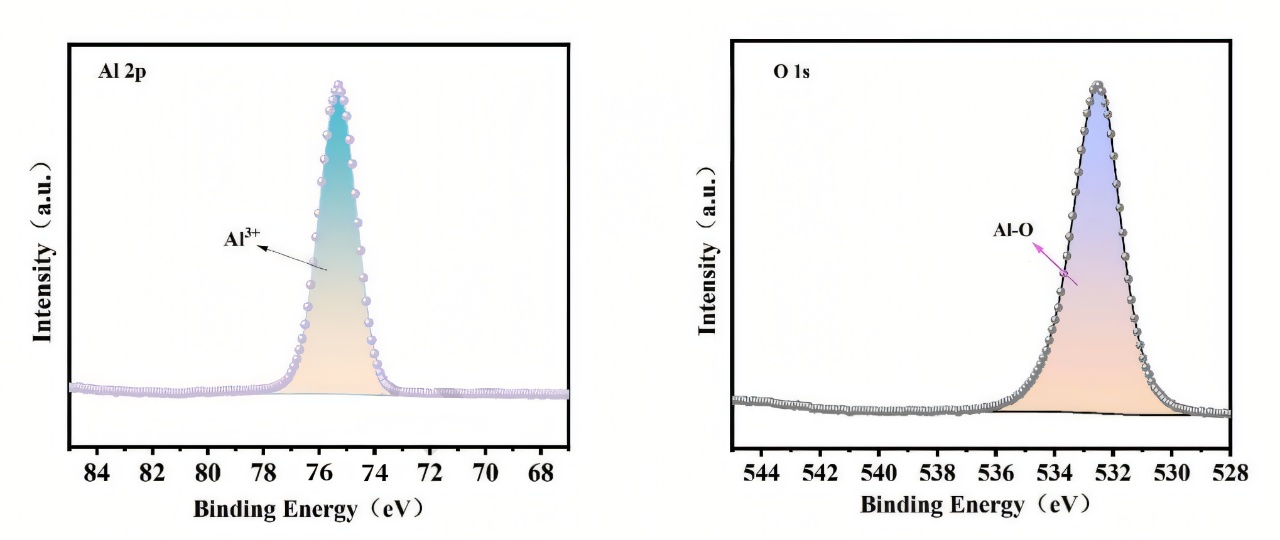

Espectroscopia de fotoelectrones de rayos X

Espectro XPS de la superficie de la película

El espectro XPS muestra un solo pico en lugar de un pico doble, con una energía de enlace de aproximadamente 75 eV, lo que indica que la única forma de Al en la película es Al2O3; el pico de 532,0 eV pertenece a Al-O, lo que confirma aún más la existencia de Al2O3.

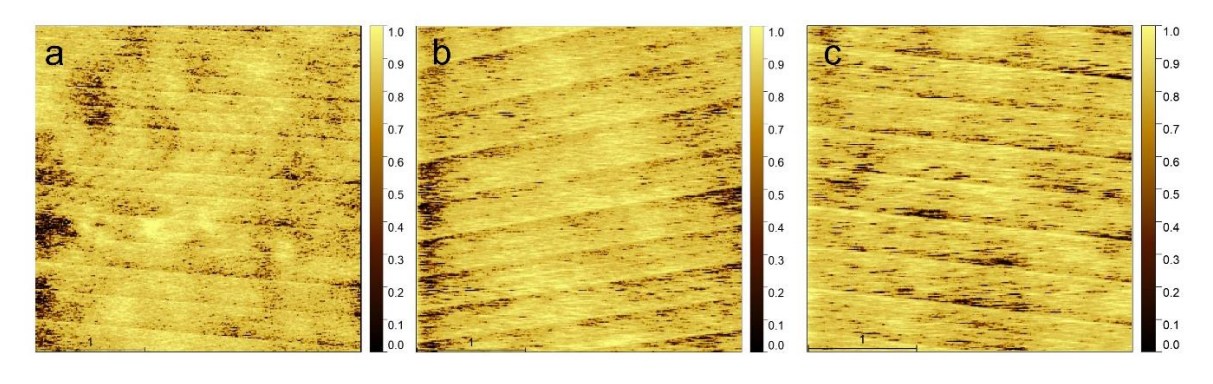

Caracterización de la topografía y rugosidad de la superficie

Morfología superficial de películas de Al2O3 a diferentes velocidades de rotación

(a: 30 rpm b: 60 rpm c: 180 rpm)

Las imágenes AFM de películas de Al2O3 preparadas a 200 °C, 200 ciclos, caudal de TMA de 100 sccm y diferentes velocidades de rotación (30 rpm, 60 rpm, 180 rpm) muestran que la rugosidad de la superficie aumenta gradualmente con el aumento de la velocidad de rotación.

El rugosidad media (Ra) El espesor de la película es de 0,544 nm a 30 rpm, 0,883 nm a 60 rpm y 0,889 nm a 180 rpm, respectivamente. A 60 rpm, el espesor de la película es más uniforme en el centro, lo cual es fundamental para la producción a gran escala.

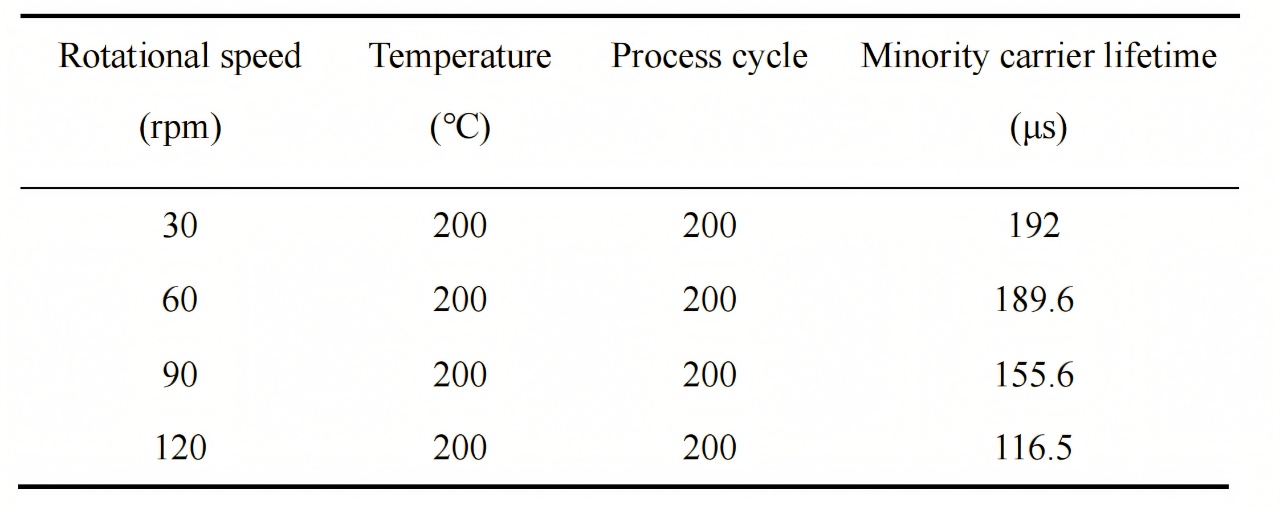

Medición de la vida útil de los portadores minoritarios

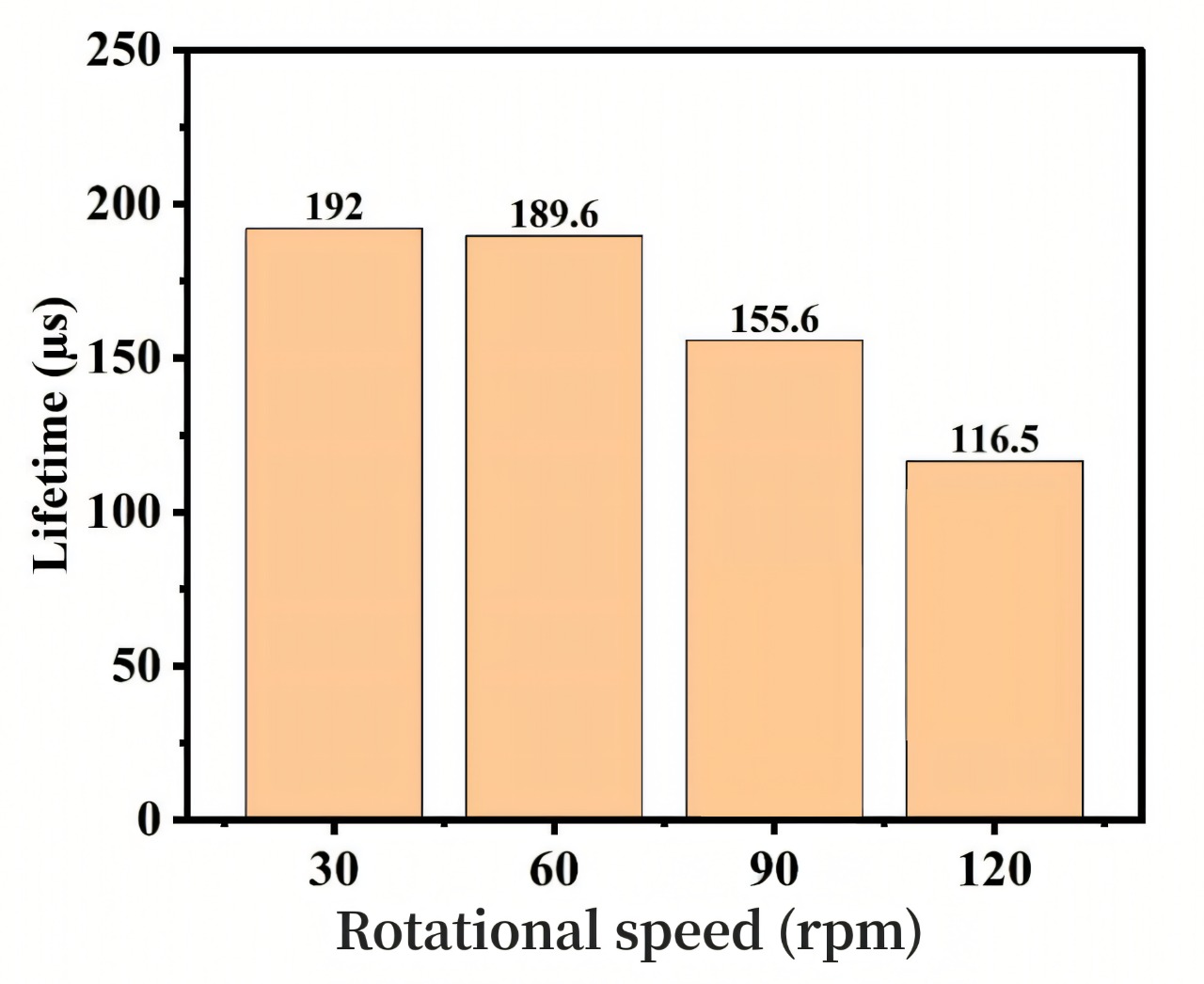

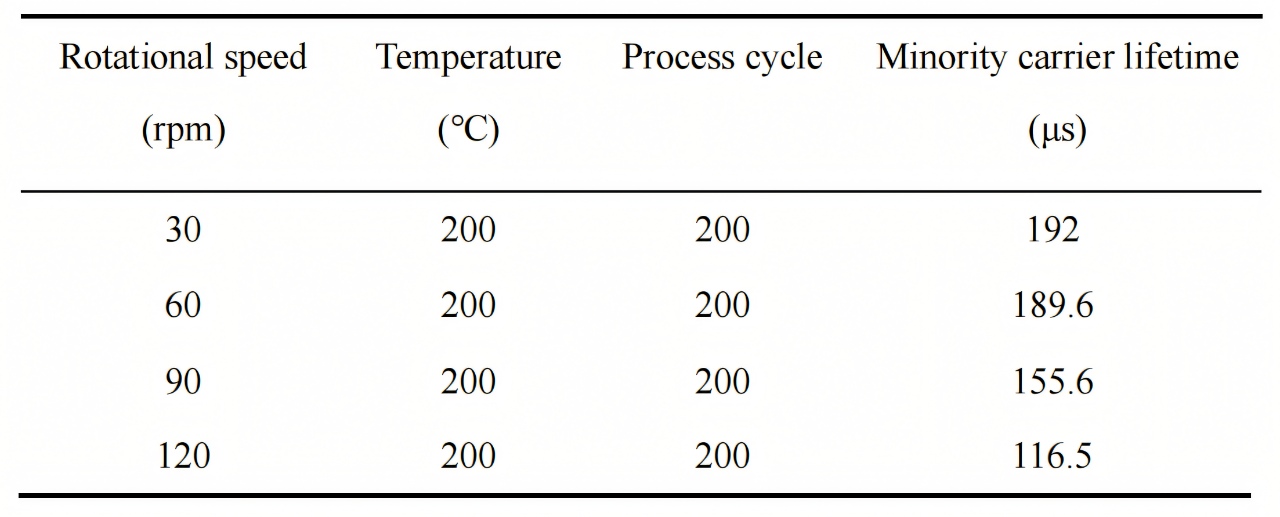

Parámetros del proceso y vida útil de los portadores minoritarios de películas delgadas de Al2O3 a diferentes velocidades de rotación

Vida útil de los portadores minoritarios a diferentes velocidades de rotación

Las mediciones de la vida útil de los portadores minoritarios de las películas de Al2O3 preparadas a diferentes velocidades de rotación mostraron que era de 192 μs a 30 rpm y de 189,6 μs a 60 rpm, mostrando efectos de pasivación similares.

A medida que aumenta la velocidad de rotación, la vida útil del portador minoritario comienza a disminuir, de 155,6 μs a 90 rpm a 116,5 μs a 120 rpm.

Pruebas de células solares y módulo IV

Aumento medio del rendimiento de las células solares TOPCon antes y después de la pasivación

Voltaje de circuito abierto (Voc): El voltaje de circuito abierto del grupo de celdas solares depositadas con Al2O3 mejoró en comparación con el grupo de control no tratado, entre los cuales el grupo de celdas solares depositado a 200 °C mostró la mejora más significativa, que fue de 1,7 mV.

Factor de llenado (FF): Se mejoró el factor de llenado del grupo de celdas solares depositado con Al2O3 y el grupo de celdas solares depositado a 200°C aumentó en un 0,23%.

Eficiencia (η): Se mejoró la eficiencia del grupo de celdas solares depositado con Al2O3 y el grupo de celdas solares depositado a 200°C aumentó en un 0,123%.

Rendimiento del módulo: Después de que las celdas se combinaron en módulos, el voltaje de circuito abierto del módulo depositado con Al2O3 a 200 °C aumentó en 0,11 V, el factor de llenado aumentó en 0,37 % y la potencia de salida aumentó en 3,78 W.

Al depositar películas de Al₂O₃ en los bordes de las células solares TOPCon, se logró una mejora significativa en la eficiencia celular: la eficiencia de la célula tratada aumentó un 0,123 % y la potencia del módulo, 3,78 W. En comparación con la tecnología ALD tradicional, la tecnología RS-ALD ofrece una mayor tasa de deposición y una mejor uniformidad de la película, además de mejorar la eficiencia de producción.

Con la aplicación de la tecnología de deposición atómica en capas (ALD) en la pasivación del borde de las celdas TOPCon, se logró mejorar la eficiencia de la celda en un 0,123 %. Este logro no solo demostró el potencial de la tecnología ALD en el sector fotovoltaico, sino que también reflejó la importancia de contar con herramientas de caracterización precisas.